Gerätevorstellung:

Gerätevorstellung:

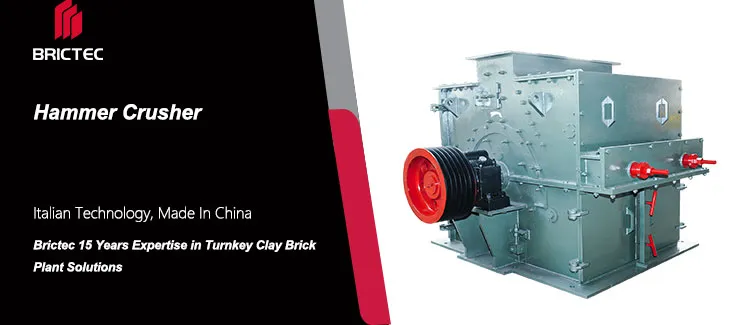

Ein Hammerbrecher ist ein Materialzerkleinerungsgerät, das Materialien durch Aufprall zerkleinert und in zwei Typen erhältlich ist: Einzelrotor und Doppelrotor. Er zerkleinert Materialien mit einer maximalen Partikelgröße von 600-1800 mm in einem einzigen Zerkleinerungsprozess direkt auf 25 mm oder weniger.

Anwendungen:

Geeignet zum Zerkleinern von mittelharten Materialien in der Zement-, Chemie-, Energie-, Metallurgie- und anderen Industriezweigen, wie z. B. Kalkstein, Schlacke, Koks, Kohle usw., für mittlere und feine Zerkleinerungsvorgänge.

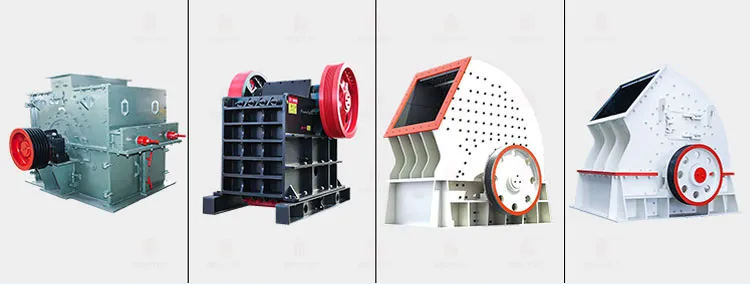

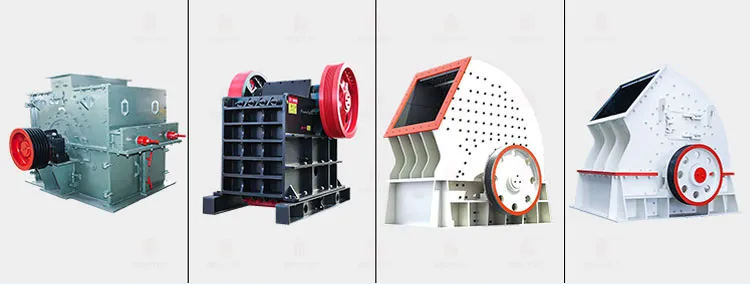

Typen:

1. Einzelrotorbrecher: Weiter unterteilt in reversible und irreversible Typen.

2. Doppelrotorbrecher: Verfügt über zwei Rotoren für eine erhöhte Zerkleinerungseffizienz.

3. Weit verbreitete Modelle: Einzelrotor-Hammerbrecher und Ringhammerbrecher werden aufgrund ihrer Zuverlässigkeit und Anpassungsfähigkeit in verschiedenen Zerkleinerungsszenarien am häufigsten eingesetzt.

Wichtigste technische Parameter:

| Modell |

Aufgabegröße (mm) |

Austragsgröße (mm) |

Liner-Einstellbereich (mm) |

Kapazität (mm) |

Gesamtabmessung (mm) |

Gewicht (t) |

Leistung (kW) |

| YKP80 |

<60 |

<3 |

10-20 |

25-50 |

1650 x 1820 x 1380 |

5.5 |

90 |

| YKP100 |

<200 |

<3 |

10-20 |

40-70 |

2080 x 1950 x 1980 |

8.5 |

132 |

Funktionsprinzip:

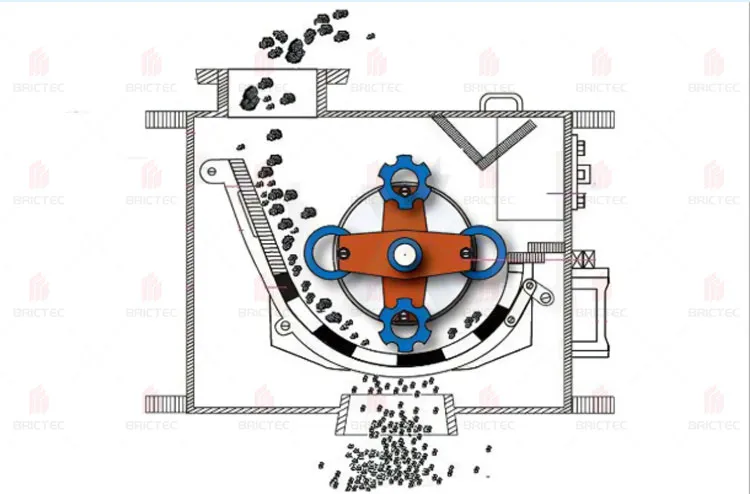

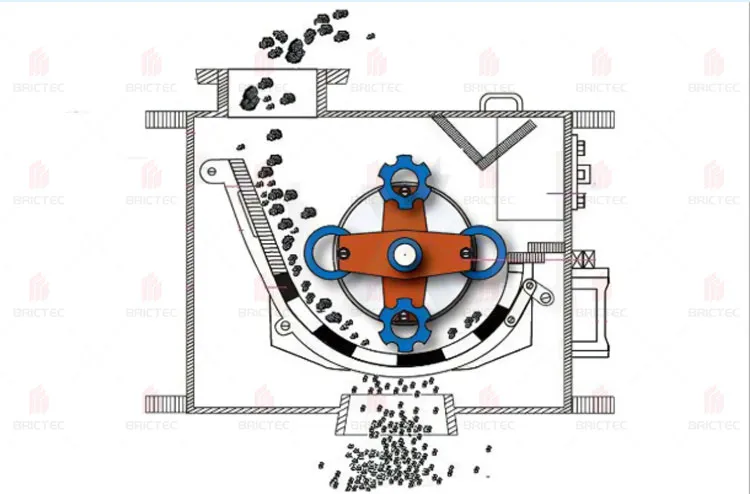

Der Hammerbrecher basiert hauptsächlich auf der Aufprallenergie, um Materialien zu zerkleinern. Während des Betriebs:

1. Der Motor treibt den Rotor mit hoher Geschwindigkeit an, während Materialien gleichmäßig in die Zerkammer gelangen.

2. Hochgeschwindigkeitsrotierende Hammerköpfe schlagen auf die Materialien ein, scheren und zerreißen sie, um sie zu zerkleinern.

3. Die Eigenschwerkraft der Materialien zwingt sie von den rotierenden Hammerköpfen in Richtung der Prallplatte und der Siebstäbe im Rahmen.

4. Unter dem Rotor ist eine Siebplatte installiert. Partikel, die kleiner als die Sieblöcher sind, fallen zum Austrag durch, während übergroße Materialien auf der Siebplatte verbleiben und kontinuierlich von den Hämmern getroffen und gemahlen werden, bis sie die erforderliche Größe erreicht haben, bevor sie durch die Siebplatte gelangen.

Hauptkomponenten des Hammerbrechers

1. Rahmen (Brechergehäuse)

Bestehend aus dem Unterteil, der hinteren oberen Abdeckung, der linken Seitenwand und der rechten Seitenwand, die durch Bolzen verbunden sind. Verfügt über einen oben montierten Einlass und ist vollständig mit Verschleißplatten aus hochmanganhaltigem Stahl ausgekleidet. Der Unterteil ist aus Kohlenstoffbaustahl geschweißt, mit Lagerträgern aus hochmanganhaltigem Stahl für den Rotor. Der Rahmen trägt das gesamte Gewicht und die strukturelle Integrität des Geräts.

2. Getriebesystem

Der Motor treibt die Hauptwelle direkt über eine elastische Kupplung an. Die Welle wird von sphärischen, selbstausrichtenden Rollenlagern getragen, die in Lagerblöcken auf beiden Seiten des Rahmens untergebracht sind.

3. Hammerköpfe

Die primären Zerkleinerungskomponenten, deren Qualität, Form und Material die Produktivität des Brechers bestimmen. Die kinetische Energie des Hammers ist proportional zum Gewicht – schwerere Hämmer liefern eine höhere Effizienz. Typischerweise aus einer hochwertigen Mehrkomponenten-Hochchrom-Manganstahl-Verbundwerkstoff gegossen, wodurch die Lebensdauer im Vergleich zu Standardhämmern um ein Vielfaches verlängert wird.

Hauptkomponenten des Hammerbrechers

4. Rotorbaugruppe

Die Kernarbeitseinheit, bestehend aus einer Hauptwelle, Hammerdiscs, Stiften und Hämmern. Die Hämmer sind in drei Reihen angeordnet und zwischen den Discs durch Stifte aufgehängt. Endscheiben und Kontermuttern verhindern die axiale Bewegung der Hämmer und Scheiben.

5. Prallplatten

Während des Betriebs dem Materialaufprall und der Abrieb ausgesetzt, werden diese Auskleidungen aus hochmanganhaltigem Stahl gegossen, gehärtet und verstärkt, um eine hervorragende Verschleiß- und Schlagfestigkeit zu gewährleisten.

6. Siebplatte

Bestehend aus einem bogenförmigen Siebrahmen und Siebplatten, die unter dem Rotor positioniert sind, um zerkleinertes Material nach Größe zu trennen.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gerätevorstellung:

Gerätevorstellung: